以前に100円ショップのファイルケースを利用したアーム式LCDモニタを制作しましたが、今回新たに映りの良いノート用LCDパネルを入手することができたのでアレのフレーム強化版を制作してみました。

インターフェイスはLVDSで、以前に制作したジャンクマザーPC2号機(自作フルアルミケースのやつ)専用として作りましたが、コネクタはPS2PCなどと差し替えて使えるように、PCVA-141LAPと同じコネクタ、同じ配列にしています。

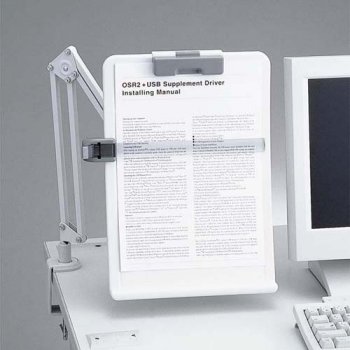

筐体はアルミのアングルや平棒、アルミ板、アクリル板を組み合わせてイチから制作。アームは例によってPCショップに売っているデータホルダーの腕を利用してます。LCDパネルには電源回路やインバータなどの追加回路必要なのですが、たまたま秋葉原のCoCoNetを訪れた際にPCVA-141LAPの制御基板(300円)が捕獲できたのでそれを利用することにしました。

|

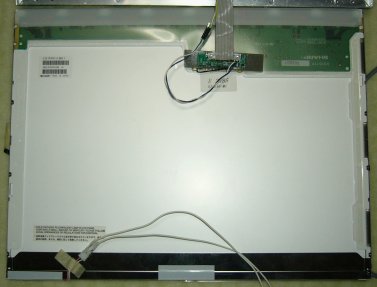

| 写真を撮り忘れたので、いきなり加工後のものですが、入手したのはこんなパネルです。ヤフオクでに出てました。オークションの説明文によると、シャープ製で型番は「LQ150X1LBE1」。15インチ、XGA、TFT、新品未使用品、適合機種は NEC LF750、LL750等 とのこと。適合機種を調べると、結構新しいもののようです。 |

|

型番で検索すると、googleでLQ150X1LB**として簡単なスペックのみ記載されたpdfファイルがヒットしました。それによると、輝度500cd/m2, コントラスト比300:1, 視野角:上下40、左右90度だそうです。上下の視野角が狭いものの、色調や明るさは良さそうです。ちょっと値は張りましたが頑張って落札しました。落札金額9750円ナリ。 パネル表面は最近流行の光沢処理されたものでした。賛否両論あるでしょうが、私はツルツル液晶好きです。 |

|

実は、この液晶パネルはコネクタが30pもあったことが入手後に判明。出品画像を見て勝手にJAE20pだと思いこんでいました。 30pコネクタといえば、LVDS 2ch で使われていたりするものです。同じLVDSでもチャンネル数やビット数が違うとまったく互換性が無いので、こいつが2chだとすると利用価値はほとんどなくなってしまいます。 一瞬ショックで放心しかけましたが、気を取り直して、とりあえずどんな配列になっているのか調べてみました。 まずはLCDの信号処理基板を起こすわけですが、乱暴に扱うとフレキが切れたりするので慎重に。 |

|

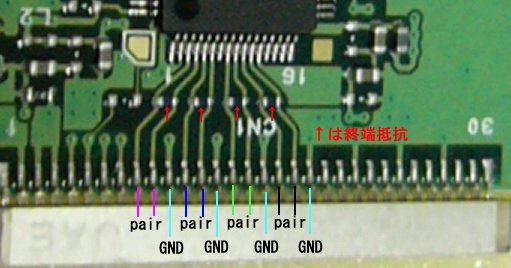

よくよく制御チップ(BU7213KVT)から30pコネクタに延びているパターンを見ると、どうも4ペアの信号線が出ており、それぞれ終端抵抗が付いているようです。LVDS規格では各差動信号は100Ωで終端することになっています。よって、これらが4ペアの差動信号と考えて間違いないでしょう。 |

|

|

具体的には、BU7213KVTからコネクタに出ている、8-9p , 11-12p , 14-15p, 1 7-18p がペアで,、各ペアの信号間は100Ωで繋がってます(終端されている)。コネクタの配列を見ると、各差動信号対の間(10,13,16,19p)にはGNDのパターンが挟まっています。 この配列から推測するに、LVDS 1ch 6bit 液晶の可能性が高くなりました。 |

|

||||||||||||||||||||||||||||||||

|

LVDS 1ch 6bit液晶とアタリをつけて、一般的なJAE20pコネクタに変換してみました。以前に使った液晶割れPCVA-15XTAPからコネクタ部分だけ金切りハサミで切り取ったものを利用してます。4ペアの差動信号をポリウレタン線で引き出して配線し、電源はビニール線で繋いでます。各差動信号間のGNDは基板上で繋がっているので未処理です。この程度の長さの配線ならば、あまりノイズや干渉を心配する必要はないでしょう。 差動信号の配列がどういう順番なのか不明でしたが、番号の若い順から、A0-/+ , A1-/+ , A2-/+ , CLK-/+ となっているのが普通なので、そのように配線しています。まぁ、ダメだったら逆順から試してみれば良いんです。差動信号は誤配線があっても簡単には壊れないみたいですので。 しかし、電源は誤配線するとアッサリと死にますので慎重にやらないとなりません。電源ラインの特徴は、基板上である程度の太いパターンが使われていたり、ノイズ除去のために、電源とGNDの間にコンデンサが挟まっていたりすることです。規格の分かっているICがあれば、そこから辿る方法もあります。GNDは基板上で広大な面積を占めていたり、ネジ穴やシールド板、コネクタのShellに繋がっていたりするのですぐに分かります。そういう眼でパターンの走行とコンデンサ、GNDの関係を見た感じだと、2p & 3pが電源ラインのようなので、そこにVcc(+3.3V)を繋げてみました。GNDはコネクタのshellに繋げてます。 配列は予想通り、一発でビンゴ。PS2PCに繋いだPCVA-141LAPのパネルと、コネクタを差し替えたところ綺麗に表示されました。 |

||||||||||||||||||||||||||||||||

|

|

|

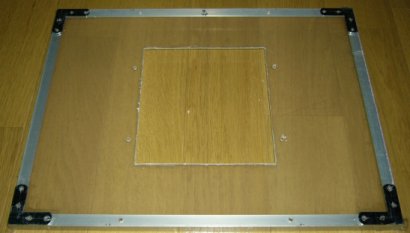

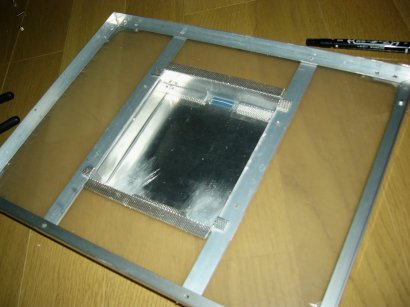

LCDパネルが使い物になることが判明したので、フレームの制作にとりかかります。今回は、ほとんどのパーツを現物合わせで加工したので特に設計図は書いてません。まずはLCDパネルを取り囲むように、アルミのアングルで枠組みを作りました。アングルは1mm厚で10mmx10mmのものを使ってます。 まず、LCDパネルの縦+横+αの長さのアングルを2本用意し、1カ所に切り込みを入れてL字型に曲げてます。2本を組み合わせてLCDの大きさになるように現物合わせをしながら切ったり削ったりして微調整しました。 そして、出来上がったフレームのサイズに合わせて裏側から1mm厚の透明アクリル板を貼り付けてます。これはフレームの歪みに対する補強とLCDパネル裏側やインバータの配線に対する保護の目的です。アクリル板自体には大した強度はありませんが、LCDパネルとの間には数mmの隙間が空くのでクッションとしての効果は十分に期待できます。 |

|

曲げた部分の拡大。切り込みを入れて、角になる部分をベンチバイスに挟み、手で曲げてます。1mm厚のアルミなので割と簡単に曲がります。隙間が空いてますが、ここには後からL字金具を被せるので外からは見えなくなります。 1本のアングルに3カ所曲げ加工して額縁を作っても良いでしょうが、曲げた位置がずれると微調整ができなくなります。2本のアングルに1カ所曲げ加工して組み合わせるのが簡単だと思います。 |

|

| 微調整で削りこんだ結果、LCDパネルとピッタリのサイズになりました。LCDパネルの左右に設けられているネジ穴(左右で合計8個)に合わせて穴を開けて固定出来るようにしました。 |

|

フレームの四隅は、市販のL字金具をリベットで貼り付けて補強しました。金具やリベットはホームセンターで簡単に手に入ります。 このL字金具、元々は木製品の角補強のためのもののようで、皿ネジや釘で固定するように穴が切られていました。このままでは3mm径のリベットが通らないので、穴を3.2mm径のドリルで広げています。補強目的の金具なだけあって、かなり硬い金属でできており、穴開けは大変ですが、強度は期待できます。 |

|

|

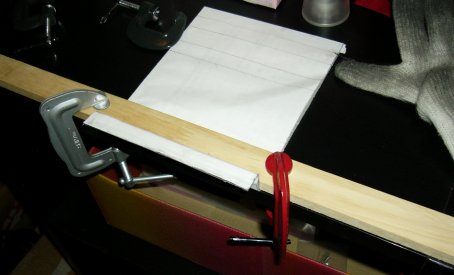

お次は、LCDパネルの制御基板などを入れる箱を作ります。Peterさんの作例を参考に、1mm厚のアルミ板を曲げて加工することにしました。寸法は、箱に入れる予定の制御基板やボリウムつまみ、スピーカーを並べてテキトーに決めました。 加工方法ですが、画像のように、テーブルと木の棒の間にアルミ板を挟んで、両側をクランプで固定して手で曲げてます。1mm厚とはいえ結構な力が必要ですが、固定する位置さえ正確ならば綺麗な90度で曲げられると思います。ちなみに、アルミ板には例によって傷防止のための紙を両面テープで貼り付けてます。 |

|

| 折り曲げ加工後の状態。これの中に制御基板(インバータ、電源回路、オーディオアンプ回路)とボリウムつまみ、輝度調整つまみ、電源コネクタ、インジケータLED、スピーカーを組み込んで、アーム固定用の金具を取り付けます。 |

|

箱をフレームに固定するために、2mm厚、15mm幅のアルミの平棒を使いました。以前に12インチアルミケースのLCDモニタで足の部分に使ったものの端材です。この時点で、各コネクタ用の穴や、スピーカーの穴(後述)とリベット固定用の穴も開けてます。 箱の上下は10x10mmのアングルで補強し、さらにダイソーのパンチングシートを加工して隙間を塞ぐことにしました。画像はパンチングシート加工中のものです。 |

|

スピーカー用の穴は似非パンチメタル加工してみました。 ダイソーのパンチングシートをテープで貼り付けて、それをガイドにミニルーター(1mmドリル)でチマチマと穴を開けました。手作業とは思えないくらい綺麗に仕上がりますが、穴の数が多いので手間はかかります。 穴を開けた裏側にはバリが出るので、紙ヤスリでごしごしと削り取ってます。 |

|

| 出来上がった箱のサイズに合わせてアクリルのくりぬきを行いました。1mm厚なのでPカッターを使えば簡単です。アルミの平棒を固定するリベットの穴も4カ所開けてます。 |

|

|

箱の上下の隙間を埋めるパンチングシートを現物合わせで加工しました。コネクタとスピーカーの填る部分に切れ込みを入れてます。0.5mm厚なので、金切りバサミで切れますし、曲げも簡単です。 パンチングシートは以前にPCVA-15XTAP+A-200Kの工作で使ったものの余りを利用してます。こんなのが100円で手に入るんですよね。 |

|

| 一通りのパーツの加工ができたので、それぞれを組み合わせてテープで固定して整合性を検証します。穴の位置のズレとか、干渉などがないことが確認できたら、次はリベットでまとめて打ち付けてしまいます。 |

|

| 表面保護シートや仮止め用のテープを剥がして一気にリベットを打ち付けました。合計26カ所です。リベット打ちは金属を叩く音がうるさくて、屋内で作業すると近所迷惑になるので、休日の日中に自分のところの駐車場でやりました。挙動不審者と思われていたかも。 |

|

||

|

リベットについて、一応書いておきます。自己流なので、間違いがあったら指摘してくださいな>詳しい方。用意するものは、アルミのリベット、打ち付ける時に土台となる「鉄の台」、適当な硬い金属の棒、ニッパー、ハンマーです。鉄の台はホームセンターに「鉄の台」として1000円程度で売ってました。鉄の棒は、丁度良いものが無かったので、ハンズで皮の金具加工用として売られていたものを代用しました。 まず、リベットを固定したい物の厚み+2mm〜3mm程度にニッパーで切断します。この時点で切断面がくびれてしまいますが、叩いて潰してしまうので気にする必要はあません。 |

|

|

|

ここが飛び出しているとLCDパネルに当たる可能性があるので、かなり押しつぶしてます。あんまりつぶしすぎると強度が落ちるので、ほどほどに。 |

|

箱→平棒→アクリルの3枚分の板を貼り付ける部分の加工ですが、アクリル面にいきなりリベットを打ち付けることはできないので、ワッシャーを噛ましてます。こうすれば大丈夫みたいです。 スピーカーの似非パンチメタル加工の内側はバリ取りのために紙ヤスリでゴシゴシ削ったので傷がひどいです。まぁ見えない部分なのでこのままですが。 |

|

|

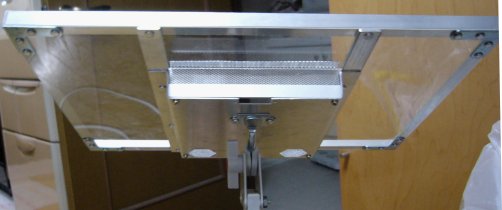

今回もPCショップに売っていたデータホルダーの腕を利用するわけですが、それに付属していた金具をここに固定しました。 ここにパネルの全重量がかかることを考えると、接合部のアルミの厚さが1mmだと強度的に不安なので、裏側から補強用に1mm厚のアルミ板を当てて、合計2mm厚にしてます。ネジの突起が出ると内部に組み込み予定の基板と干渉するので、リベットで2カ所固定し、できるだけ厚みが出ないようにしました。 |

|

今回使用したデータホルダーの腕ですが、実は前回のよりも廉価版のものです。 ブツはエレコムのSDH-006という型番。定価は1890円とお安め。前回のはアームにバネがついていましたが、今回のはバネ無しです。メーカー公称耐荷重は400gとのことですが、ホルダーを外して使うので、実際は1kgくらいの荷重には耐えるみたいです。 首と肘の関節に調整用のネジが付いているので、ある程度の硬さは調整可能です。実際に使用した感じでは、特に首が垂れ下がってくることなくパネルを空中に固定できていおり、実用性としては十分です。とはいえ、さすがに安定性は値段相応にイマイチで、振動を与えると少しユラユラしてしまいます。 |

|

|

筐体をアームに取り付けて固定してみました。自作部分は強度的には結構しっかりしているようで、多少の力を加えてもほとんど歪みが出ません。アームは安っぽくて弱いので、むしろそっちのほうが心配ですが。 これで市販のLCD用アームを付けたらかなり安定すると思いますが、市販品はアーム「だけ」で8000円とか12000円とかしやがります。たかが腕にLCDパネルと同等の金額は出せませんがな。そもそもそういうクソ高いアームを買わなくてもいいように、軽量な筐体を自作しているわけですが。 |

|

|

上から見るとこうなってます。制御基板の箱とパネルの隙間には補強用のアングルがあり、その内側にパンチングシートで作ったカバーを貼り付けてアクリルの内側で折り曲げてます。 下側も同じように、アングルとパンチングシートのカバーで隙間を塞いでます。 |

つづきます

画像が多くなってしまったので2回に分けました。筐体の加工がほぼ終了したので、あとは制御基板の加工と組み込みです。

てなわけで、次回に続く!

copyright (C) 2004 Niga.